Prezentowana konfiguracja stanowi najczęściej wybierane wyposażenie przez Klientów – to sprawdzony i efektywny wybór do seryjnej produkcji

Główne Cechy:

-

Podpory przednie: 2 sztuki na prowadnicach liniowych, zapewniające stabilność podczas operacji gięcia

-

Zderzaki 3szt

-

Regulacja osi Y1, Y2: automatyczna

-

Regulacja zderzaka tylnego (oś X + Z1 + Z2): serwonapęd na enkoderach

-

Regulacja osi R: serwonapęd na enkoderach

-

Automatyczna regulacja strzałki ugięcia

-

Mocowanie stempla dwustronne : szybki montaż typu AMADA, umożliwiająca szybkie zmiany narzędzi

-

Oprogramowanie DELEM CAD/CAM Profile T2D Offline (DXF)

Dostępne konfiguracje dostosowujemy do potrzeb produkcji i typu obrabianych detali – specyfikacja maszyn ustalana jest indywidualnie pod kątem zastosowania i wymagań technologicznych.

Parametry techniczne

| Max. grubość giętej blachy (S235) |

do 6.0 mm |

| Nacisk nominalny |

1300 kN |

| Maksymalna długość giętej blachy |

3200 mm |

| Głębokość wcięcia w belkach (gardziel) |

400 mm (opcja 550mm lub 620mm) |

| Maksymalny skok ruchomej belki |

200 mm (opcja 300mm lub 400mm) |

| Maksymalna wysokość otwarcia |

390 mm |

| Odległość między belkami |

2700 mm |

| Odjazd zderzaka tylnego |

650 mm (opcja 1000mm) |

| Moc silnika |

11 kW |

| Długość |

3870 mm |

| Szerokość |

1550 mm |

| Wysokość |

2460 mm |

| Waga |

7400 kg |

Automatyczna regulacja odjazdu zderzaków (osi X) oraz osi R.

Oś R ułatwiająca gięcie większych promieni, np systemem krokowym.

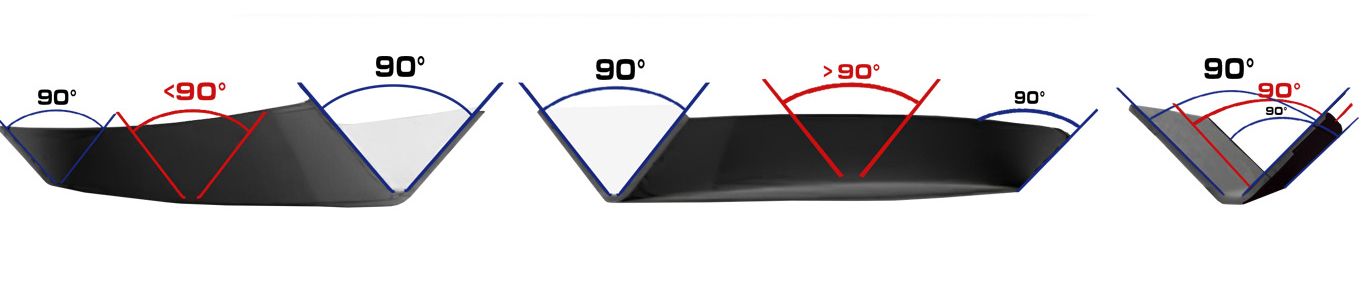

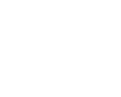

Aby efekt wykonanego gięcia krokowego był zadowalający, niezbędne jest wykonanie pewnych obliczeń, które wymagają jednak znajomości kilku najważniejszych parametrów związanych z procesem gięcia – są to:

- Długość łuku – odległość pomiędzy końcami krzywej zginanej części arkusza blachy liczona po wewnętrznej stronie gięcia;

- Liczba gięć – liczba pojedynczych gięć, która musi zostać wykonana, aby uzyskać zagiętą blachę o określonym promieniu; im większa liczba gięć, tym mniejszy kąt pojedynczego gięcia i w efekcie gładszy łuk;

- Odległość pomiędzy gięciami – odległość pomiędzy pojedynczymi gięciami wykonanymi w toku procesu.

Choć cały proces gięcia krokowego może się wydawać dość skomplikowany, to jednak dostępne w firmie CORMAK maszyny i oprogramowania są już na takim stopniu zaawansowania, że w wielu kwestiach całkowicie wyręczają operatora.

Automatyczna kompensacja strzałki ugięcia

Zapewnia na całej długości gięcia zachowanie takiego samego kąta gięcia

Podzespoły wysokiej jakości:

- Komponenty układu elektrycznego marki Schneider/Delta/Eaton

Sterowanie i Funkcjonalność:

DA-66T

Wyświetlacz

- dotykowy 17” TFT LCD

- kolorowy

Oprogramowanie zewnętrzne

- licencja stanowiskowa LITE T2D (tworzenie sekwencji gięcia na PC)

System

- intuicyjny sterownik z komendami w języku polskim

- stabilny system operacyjny Windows CE

- pamięć operacyjna 64Mb

- max liczba programów: 1000 /1Gb/

- max liczba powtórzenia kroku: 99

Funkcje

- tworzenie rysunku elementu giętego na wyświetlaczu sterownika (2D)

- automatyczne tworzenie programu gięcia na podstawie rysunku produktu (2D)

- automatyczna kalkulacja skoku belki oraz siły gięcia w zależności od materiału

- automatyczne ustawienie zderzaka wg programu gięcia wizualizacja procesu gięcia 3D (symulacja gięcia krok po kroku)

- automatyczne ustawienie palców zderzaka za wskazanym segmentem stempla i matrycy

- komunikaty o kolizji narzędzia z materiałem

- komunikaty ostrzegawcze o przekroczeniu dopuszczalnej siły nacisku narzędzi

- możliwość zmiany kolejności złamów

- automatyczna kalkulacja rozwinięcia blachy

- możliwość korygowania poszczególnych kroków programu

- możliwość zmiany kolejności gięcia i korygowania poszczególnych kroków

- możliwość ręcznego sterowania poszczególnymi osiami zderzaka (pokrętło nawigacyjne)

- możliwość pracy w trybie manualnym

- baza materiałowa

- biblioteka stempli i matryc

- biblioteka programów z możliwością podglądu graficznego oraz katalogowaniem produktów

- licznik skoków oraz roboczogodzin

- port USB

- możliwość tworzenia kopi zapasowych produktów i narzędzi

Maszyna łączy w sobie zaawansowaną technologię z prostotą obsługi, co czyni ją idealnym wyborem zarówno do precyzyjnych zadań ręcznych, jak i wydajnej pracy seryjnej. Wysokiej jakości podzespoły i zaawansowane zabezpieczenia gwarantują niezawodność oraz bezpieczeństwo użytkowania.

Bezpieczeństwo

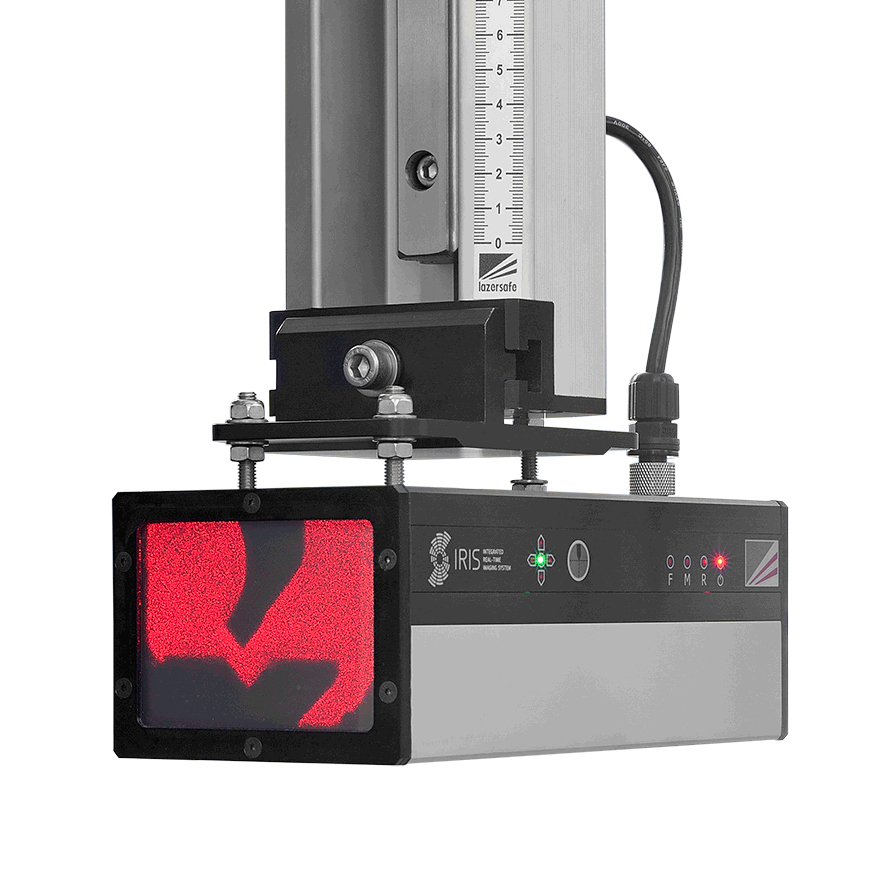

Laserowy system bezpieczeństwa

Tylko u nas w standardzie, najwyższej klasy laserowy system bezpieczeństwa, chroniący operatora oraz przyśpieszający ponad dwukrotnie proces gięcia.

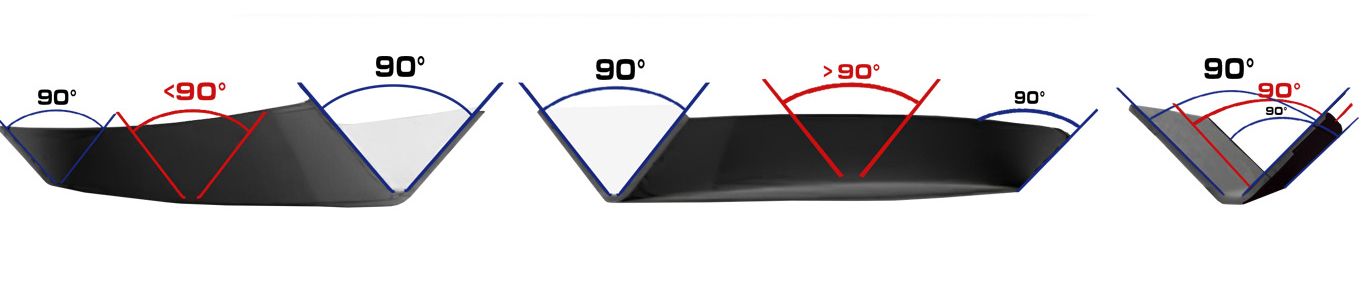

Laserowy system IRIS Plus (opcja)

System laserowy IRIS Plus to zaawansowane rozwiązanie do pras krawędziowych, zapewniające precyzyjne i bezpieczne pozycjonowanie narzędzi oraz materiału. Umożliwia pomiar i korekcję kąta gięcia w czasie rzeczywistym, co znacząco zwiększa dokładność oraz wydajność procesu.

Nie oszczędzamy na bezpieczeństwie! Najwyższej klasy połączenia hydrauliczne i zawory bezpieczeństwa zaprojektowane w Polsce.

Uwaga na pseudo zabezpieczenia typu bramy czy kurtyny świetlne, ponieważ nie są one zgodne z normami CE i narażają pracowników na utratę zdrowia. To Ty jako pracodawca odpowiadasz za zdrowie swojego pracownika!

Osłony bezpieczeństwa zgodne z CE

Ergonomia i Dodatkowe Udogodnienia:

- Mobilny Kontroler na ruchomym wysięgniku

- Oświetlenie LED: zwiększają komfort i bezpieczeństwo pracy

- Podpory na prowadnicach liniowych

- Podpory nadążne (opcja)

Podpory nadążne na serwomotorach umożliwiają gięcie blach o większych gabarytach, które wraz z momentem gięcia podnoszą blachę pod kątem, tak żeby gięty łuk nie odkształcał się i zachowywał zadany kąt.

Dbamy o bezpieczeństwo naszych Klientów i ich zespołów, dlatego nasze prasy krawędziowe zostały wyposażone w szereg zaawansowanych zabezpieczeń. Obejmują one wyraźne oznaczenia, boczne osłony, tylną bramę bezpieczeństwa, łatwo dostępne wyłączniki awaryjne.

Każda maszyna jest dostarczana z czytelną i szczegółową instrukcją obsługi w języku polskim.

To, że maszyna posiada deklarację CE, nie oznacza, że jest bezpieczna. Ważne w jakie systemy jest wyposażona!

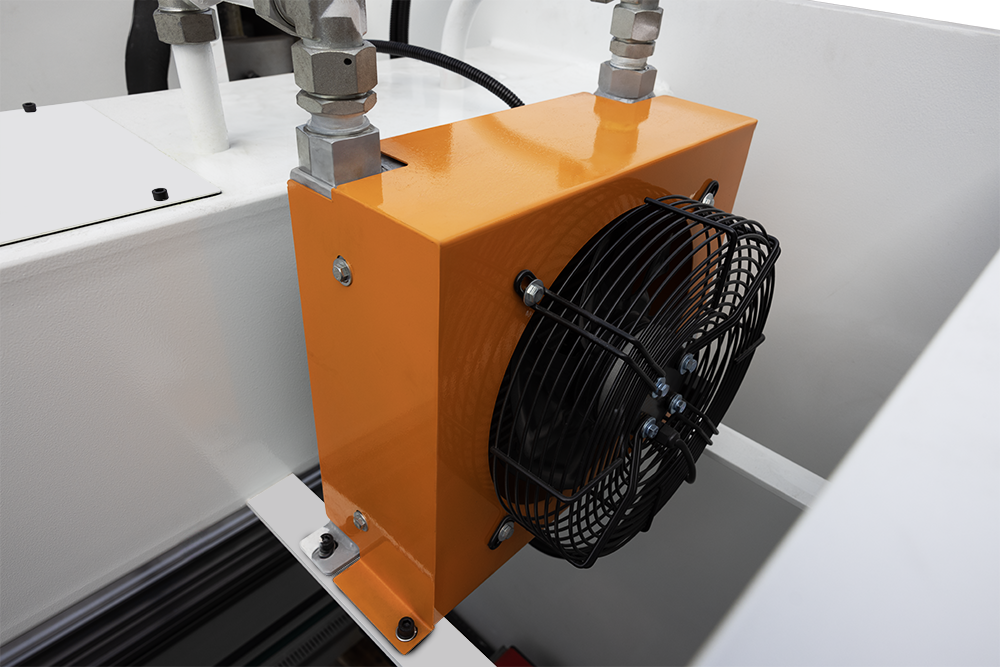

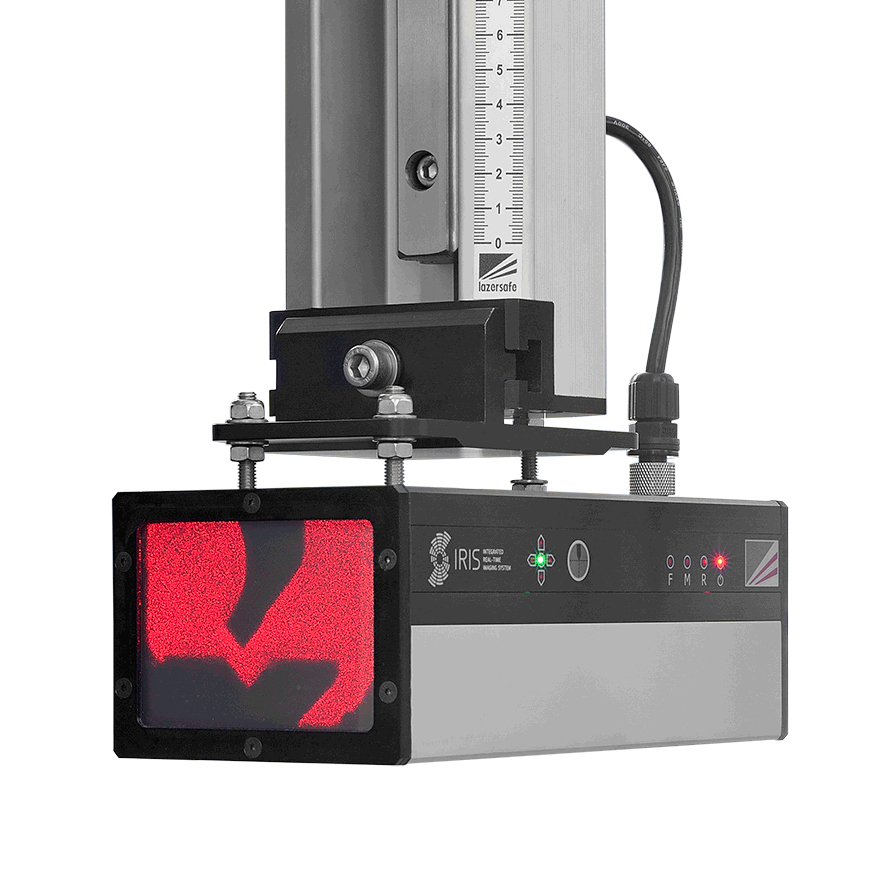

SCO – System chłodzenia oleju

U nas w standardzie system gwarantujący stabilność parametrów pracy maszyny nawet po długiej, ciągłej eksploatacji.

Mocowanie stempli i matryc:

- W standardzie dzielone wielorowkowe czterostronne matryce oraz dzielone stemple

- Podstawowym systemem stosowanym w prasach krawędziowych CORMAK jest ręczny system typu AMADA (Europejski), umożliwiająca szybkie zmiany narzędzi

- Stemple montowane są od boku maszyny i blokowane za pomocą śrub

Wybór matrycy i stempla

Ze względu na końcowy efekt ważny jest też odpowiedni dobór narzędzi do prasy krawędziowej, czyli matrycy i stempla.

Prasy krawędziowe CORMAK dokonują na bieżąco pomiarów gięcia i potrafią np. korygować odchylenia w trakcie procesu, aby uzyskany efekt był jak najbardziej optymalny.

W zależności od siły nacisku prasy, dzielone stemple i matryce mogą różnić się długością.

W cenie maszyny

Szkolenie do 3 dni wraz z instalacją maszyny

- 1 dzień – instalacja maszyny i nauka obsługi sterownika.

- 2 dzień – samodzielna praca na maszynie pod okiem naszego technika – możliwość zaprogramowania konkretnych detali, które wykonuje Klient.

- 3 dzień – dodatkowy dzień na szkolenie do wykorzystania w ciągu 12 miesięcy – gdy pojawią się pytania w trakcie eksploatacji maszyny.

Telefoniczne konsultacje ze specjalistą

Zawsze możesz liczyć na pomoc specjalisty.

Warunki współpracy

- Gwarancja 24 miesiące.

- Maszyna jest fabrycznie nowa

- Serwis gwarancyjny i pogwarancyjny świadczony przez sprzedawcę

Napisz swoją opinię

* Pola wymagane

Akceptuje politykę prywatności