Diese Konfiguration ist die häufigste Wahl der Kunden – eine bewährte und effektive Wahl für die Serienproduktion

Hauptmerkmale:

-

Vorderstützen: 2 Stück auf linearen Führungen, die während der Biegeoperationen Stabilität gewährleisten

-

3 hintere Anschläge

-

Y1, Y2 Achsenregulierung: automatisch

-

Hinteranschlagsregulierung (Achse X + Z1 + Z2): Servoantrieb mit Encodern

-

R-Achsenregulierung: Servoantrieb mit Encodern

-

Automatische Deflexionskompensation

-

Stempelhalter beidseitig: Schnellmontage Typ AMADA, ermöglicht schnellen Werkzeugwechsel

-

DELEM CAD/CAM Profile T2D Offline Software (DXF)

Die verfügbaren Konfigurationen werden an die Produktionsbedürfnisse und die Art der bearbeiteten Teile angepasst – die Maschinenspezifikation wird individuell in Bezug auf die Anwendung und die technologischen Anforderungen festgelegt.

Technische Parameter

| Max. Dicke des gebogenen Blechs (S235) |

bis zu 6,0 mm |

| Nominale Presskraft |

1300 kN |

| Maximale Biegelänge des Blechs |

3200 mm |

| Einbautiefe in den Balken (Strecke) |

400 mm (Option 550 mm oder 620 mm) |

| Maximale Hubhöhe des beweglichen Balkens |

200 mm (Option 300 mm oder 400 mm) |

| Maximale Öffnungshöhe |

390 mm |

| Abstand zwischen den Balken |

2700 mm |

| Rückzugsweg des hinteren Anschlags |

650 mm (Option 1000 mm) |

| Motorkraft |

11 kW |

| Länge |

3870 mm |

| Breite |

1550 mm |

| Höhe |

2460 mm |

| Gewicht |

7400 kg |

Automatische Einstellung des Rückzugs des hinteren Anschlags (Achse X) und der R-Achse.

Die R-Achse erleichtert das Biegen größerer Radien, z.B. mit einem Schrittsystem.

Um das gewünschte Ergebnis bei der Biegung größerer Radien zu erzielen, sind bestimmte Berechnungen erforderlich, die jedoch Kenntnisse einiger wichtiger Parameter des Biegeprozesses erfordern – diese sind:

- Bogenlänge – der Abstand zwischen den Enden der gekrümmten Blechkante, gemessen an der Innenseite der Biegung;

- Anzahl der Biegungen – die Anzahl der Einzelbiegungen, die erforderlich sind, um ein Blech mit einem bestimmten Radius zu erhalten; je mehr Biegungen, desto kleiner der Winkel jeder einzelnen Biegung und damit ein glatterer Bogen;

- Abstand zwischen den Biegungen – der Abstand zwischen den einzelnen Biegungen während des Prozesses.

Obwohl der gesamte Prozess der schrittweisen Biegung ziemlich kompliziert erscheinen mag, sind die Maschinen und Softwarelösungen von CORMAK mittlerweile so fortschrittlich, dass sie den Bediener in vielen Aspekten vollständig entlasten.

Automatische Kompensation der Biegelinie

Sorgt über die gesamte Biegelänge hinweg dafür, dass der Biegewinkel gleich bleibt.

Hochwertige Komponenten:

- Elektrische Komponenten von Schneider/Delta/Eaton

Steuerung und Funktionalität:

DA-66T

Anzeige

- Touchscreen 17” TFT LCD

- Farbdisplay

Externe Software

- Standortlizenz LITE T2D (Erstellung von Biegesektionen auf PC)

System

- Intuitive Steuerung mit Befehlen

- Stabiles Betriebssystem Windows CE

- Arbeitsspeicher 64 MB

- Maximale Anzahl an Programmen: 1000 /1GB/

- Maximale Anzahl an Wiederholungen eines Schrittes: 99

Funktionen

- Erstellung einer Zeichnung des zu biegenden Teils auf der Steuerung (2D)

- Automatische Erstellung des Biegeprogramms auf Basis der Produktzeichnung (2D)

- Automatische Berechnung des Balkenhubes und der Biegekraft je nach Material

- Automatische Einstellung des Anschlags gemäß Biegeprogramm und Visualisierung des Biegeprozesses in 3D (Schritt-für-Schritt-Biegesimulation)

- Automatische Einstellung der Anschlagfinger gemäß dem angegebenen Segment von Stempel und Matrize

- Warnmeldungen bei Werkzeug-Kollision mit Material

- Warnmeldungen bei Überschreitung der zulässigen Druckkraft des Werkzeugs

- Änderung der Biegereihenfolge möglich

- Automatische Berechnung der Blechabwicklung

- Möglichkeit, einzelne Programmschritte zu korrigieren

- Änderung der Biegereihenfolge und Korrektur einzelner Schritte möglich

- Manuelle Steuerung der einzelnen Achsen des Anschlags (Navigationsknopf)

- Manueller Betriebsmodus möglich

- Materialdatenbank

- Bibliothek von Stempeln und Matrizen

- Bibliothek von Programmen mit grafischer Vorschau und Produktkatalogisierung

- Zähler für Hubbewegungen und Arbeitsstunden

- USB-Anschluss

- Möglichkeit zur Erstellung von Backups für Produkte und Werkzeuge

Die Maschine kombiniert fortschrittliche Technologie mit Benutzerfreundlichkeit, was sie zu einer idealen Wahl sowohl für präzise manuelle Aufgaben als auch für die effiziente Serienproduktion macht. Hochwertige Komponenten und fortschrittliche Sicherheitsfunktionen garantieren Zuverlässigkeit und Sicherheit im Betrieb.

Sicherheit

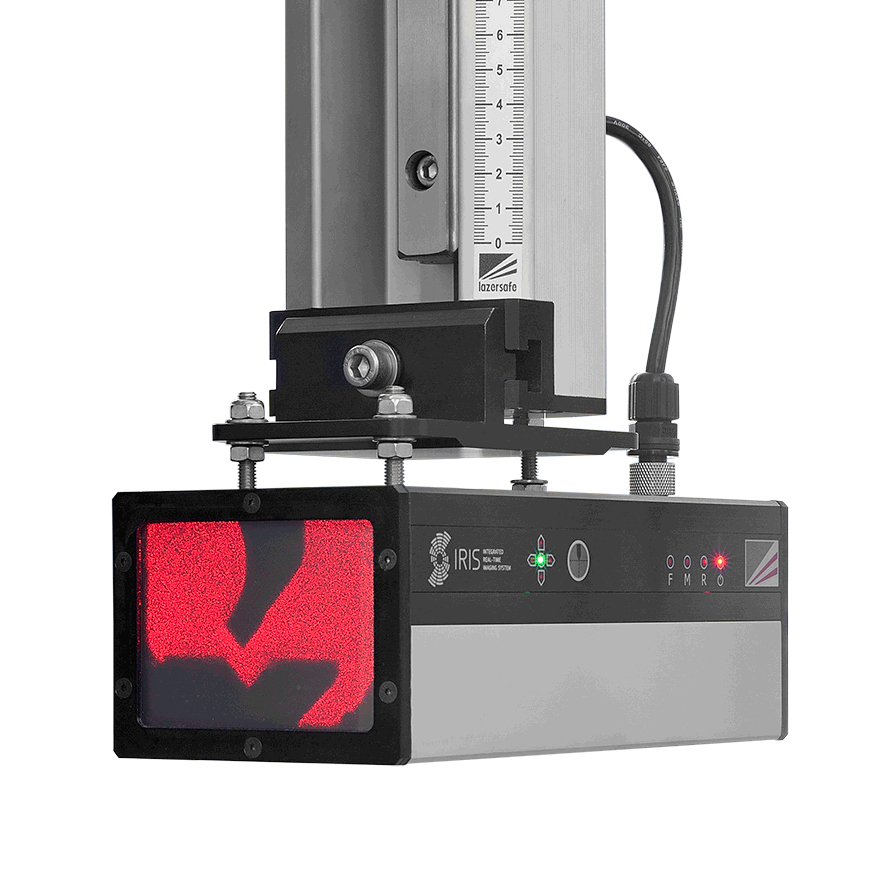

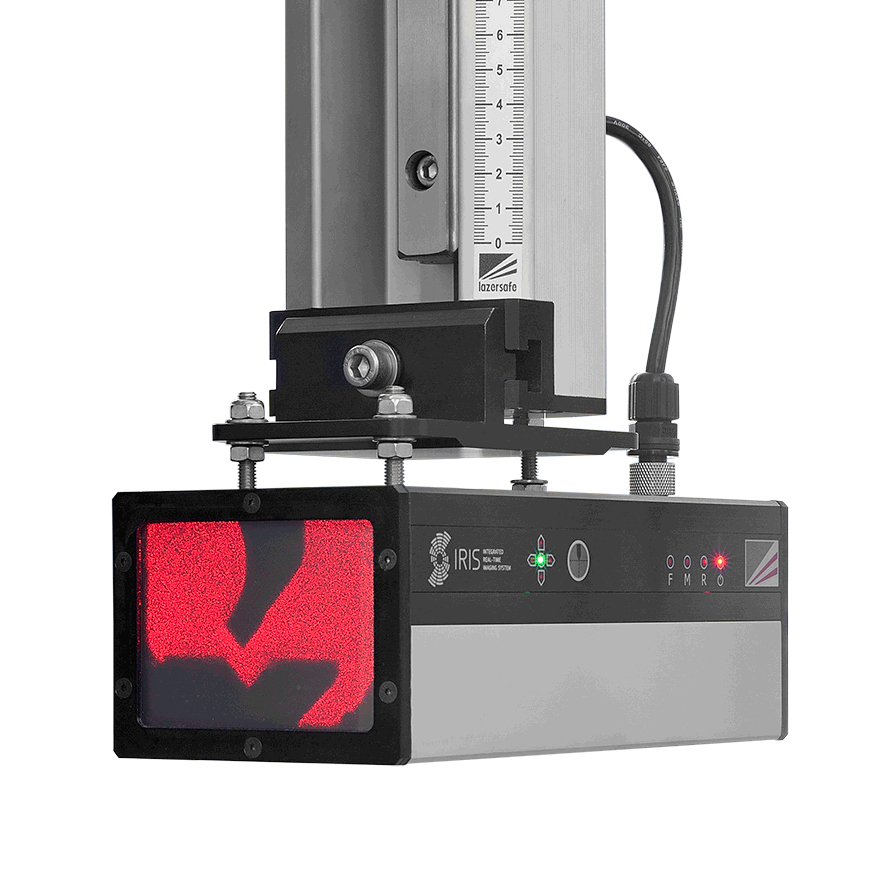

Lasersicherheitssystem

Nur bei uns standardmäßig erhältlich: Ein hochklassiges Lasersicherheitssystem, das den Bediener schützt und den Biegeprozess mehr als doppelt so schnell macht.

Laser-Sicherheitssystem IRIS Plus (Option)

Das Laser-System IRIS Plus ist eine fortschrittliche Lösung für Abkantpressen, die eine präzise und sichere Positionierung von Werkzeugen und Material ermöglicht. Es misst und korrigiert den Biegewinkel in Echtzeit, was die Genauigkeit und Effizienz des Prozesses erheblich steigert.

Wir sparen nicht an der Sicherheit! Hochwertige hydraulische Verbindungen und Sicherheitsventile.

Achtung vor Pseudo-Sicherheitsvorrichtungen wie Toren oder Lichtvorhängen, da diese nicht den CE-Normen entsprechen und die Gesundheit der Mitarbeiter gefährden können. Als Arbeitgeber sind Sie für die Gesundheit Ihrer Mitarbeiter verantwortlich!

CE-konforme Sicherheitsabdeckungen

Ergonomie und Zusätzliche Annehmlichkeiten:

- Mobiler Controller auf einem beweglichen Ausleger

- LED-Beleuchtung: erhöht den Komfort und die Sicherheit während der Arbeit

- Vorderstützen auf linearen Führungen

- Nachlaufende Stützen (Option)

Nachlaufende Stützen mit Servomotoren ermöglichen das Biegen von Blechen mit größeren Abmessungen, die zusammen mit dem Biegewinkel das Blech anheben, sodass der gebogene Bogen nicht deformiert wird und der gewünschte Winkel beibehalten wird.

Wir kümmern uns um die Sicherheit unserer Kunden und deren Teams, deshalb sind unsere Abkantpressen mit einer Reihe fortschrittlicher Sicherheitsfunktionen ausgestattet. Dazu gehören deutliche Markierungen, seitliche Abdeckungen, ein hinteres Sicherheitstor und leicht zugängliche Not-Aus-Schalter.

Jede Maschine wird mit einer klaren und detaillierten Bedienungsanleitung geliefert.

Dass die Maschine eine CE-Zertifizierung besitzt, bedeutet nicht, dass sie sicher ist. Entscheidend ist, in welche Systeme sie eingebaut wurde!

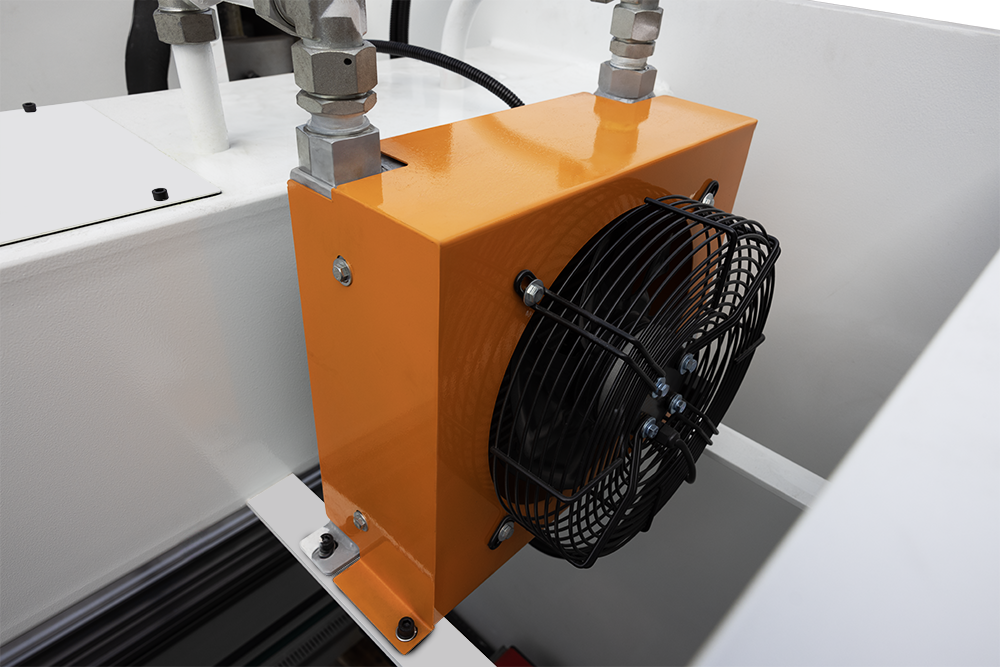

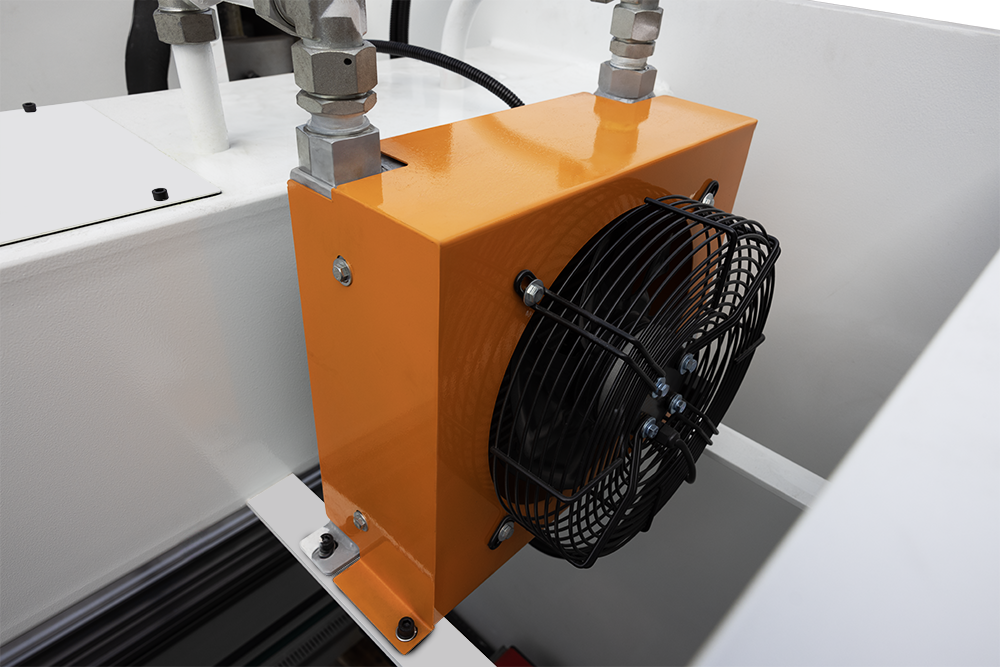

SCO – Ölkühlsystem

Bei uns im Standard ist das System, das die Stabilität der Maschinenparameter auch nach langer, kontinuierlicher Nutzung garantiert.

Werkzeughalterung und Matrizen:

- Standardmäßig werden geteilte, mehrrillige Vierseitenmatrizen sowie geteilte Stempel verwendet

- Das Grundsystem, das in den CORMAK Abkantpressen verwendet wird, ist ein manuelles AMADA-System (europäisch), das einen schnellen Werkzeugwechsel ermöglicht

- Die Stempel werden von der Seite der Maschine montiert und mit Schrauben fixiert

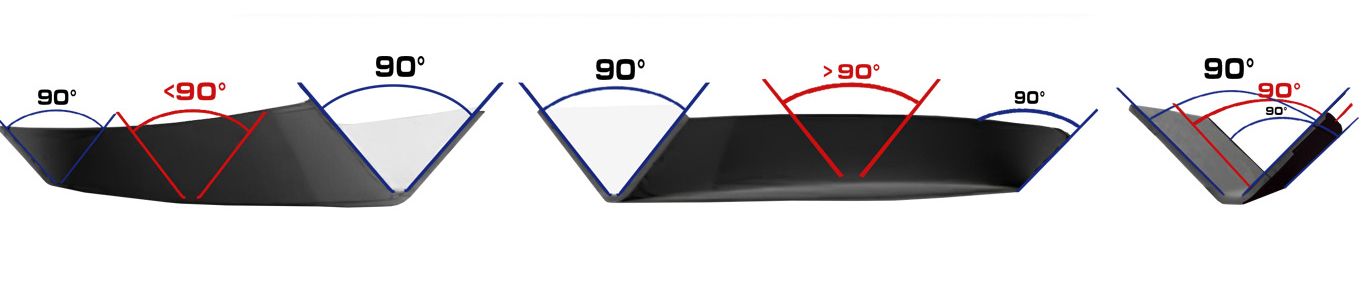

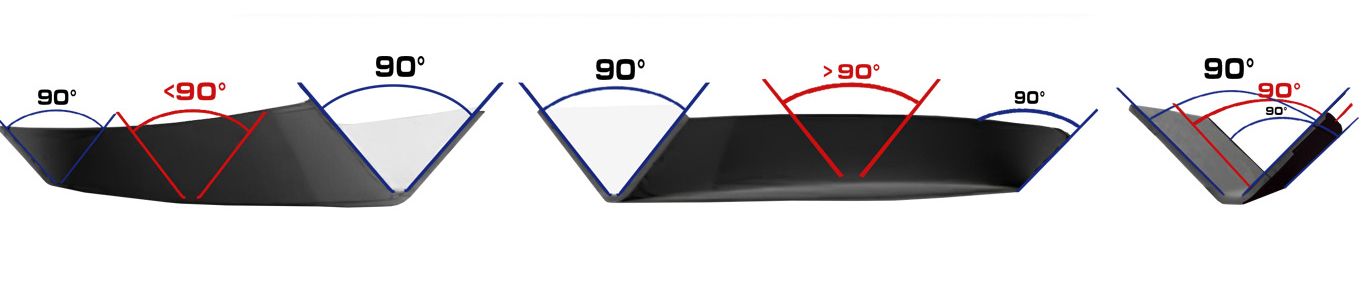

Wahl der Matrize und des Stempels

Für das Endergebnis ist die richtige Auswahl der Werkzeuge für die Abkantpresse, d.h. der Matrizen und Stempel, wichtig.

Die CORMAK Abkantpressen führen kontinuierlich Biegemessungen durch und können z.B. Abweichungen während des Prozesses korrigieren, um das bestmögliche Ergebnis zu erzielen.

Je nach Presskraft können sich die Längen der geteilten Stempel und Matrizen unterscheiden.

Schulung und Inbetriebnahme

Eine Schulung und Inbetriebnahme der Maschine durch einen CORMAK-Techniker ist möglich (nach individueller Kalkulation).

Telefonische Beratung durch einen Spezialisten

Sie können jederzeit auf die Unterstützung eines Spezialisten zählen.

Zusammenarbeitsbedingungen

- 24 Monate Garantie.

- Die Maschine ist fabrikneu.

- Garantie- und Nachgarantieservice durch den Verkäufer.

schreibe deine Rezension

* Erforderliche Felder

Ich akzeptiere Datenschutzbestimmungen rules