Koszyk

Koszyk jest pusty.

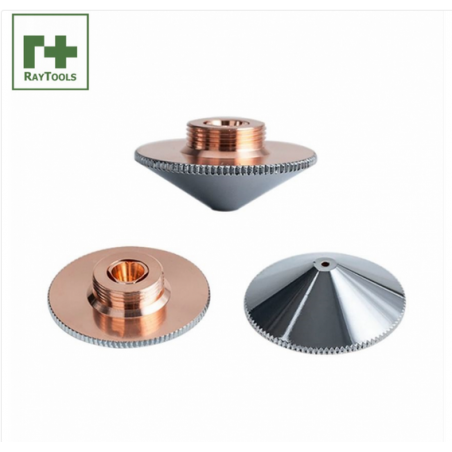

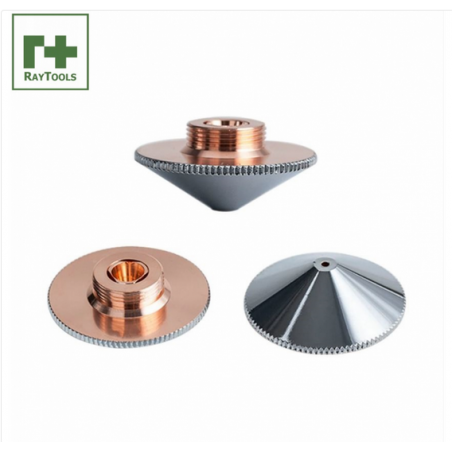

Dysza jest ostatnim elementem toru procesu: precyzyjnie prowadzi gaz (tlen, azot, powietrze), który chłodzi strefę cięcia, wypłukuje urobek i wspiera stabilność łuku/plazmy optycznej w czasie przebicia. Od doboru dyszy zależą: jakość i kolor krawędzi, ilość gratu, szerokość szczeliny, a także podatność procesu na wahania wysokości i prędkości. Zbyt mała średnica ograniczy przepływ i podniesie ryzyko przypaleń; zbyt duża pogorszy koncentrację strugi i może zwiększyć stożkowatość szczeliny. Ważna jest też geometria czoła oraz odległość dysza–materiał — utrzymanie właściwej separacji stabilizuje czujnik wysokości i powtarzalność cięcia na całej długości detalu.

Dobierając dyszę, zweryfikuj zgodność z modelem głowicy Raytools oraz typ i grubość obrabianego materiału. Stale węglowe cięte z tlenem zwykle wymagają nieco innej średnicy niż nierdzewne czy aluminium z azotem lub sprężonym powietrzem; przy cienkich blachach sprawdza się mniejsza średnica dla precyzyjniejszej krawędzi, przy grubszych — większa, aby zapewnić odpowiedni przepływ i odprowadzenie urobku. Równie ważna jest jakość wykonania dyszy: gładkie, czyste krawędzie otworu i równomierne niklowanie/mosiądz przekładają się na stabilną, osiową strugę gazu i mniejszą podatność na zatykanie.

Jeśli szukasz niezawodnych rozwiązań do precyzyjnego cięcia metalu, warto zapoznać się z ofertą laserów światłowodowych FIBER, które łączą wysoką dokładność, szybkość pracy i nowoczesną technologię. Aby zapewnić ich pełną wydajność i bezawaryjność, CORMAK oferuje również szeroki wybór akcesoriów i części zamiennych, takich jak głowice, chłodnice, dysze czy szkła ochronne. To kompleksowe wsparcie dla każdego zakładu produkcyjnego, który stawia na jakość i niezawodność.