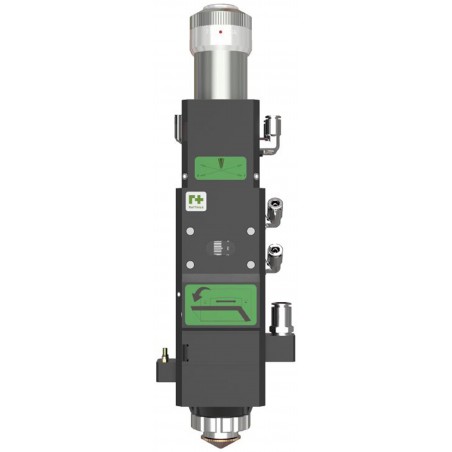

Der Schneidkopf ist das Herzstück des Prozesses in einem Faserlaser: Er hält den richtigen Abstand zum Material durch einen Kapazitätssensor, stellt automatisch den Fokus ein (Autofokus) und formt den Schneidgasstrahl in der Düsenzone. Dadurch wird das Durchdringen vorhersehbar, die Schnittfuge stabil geführt und die Geometrie des Werkstücks bleibt in der gesamten Charge wiederholbar. Eine gut gestaltete Düsenkammer und Schutzgläser schützen die Optik vor Staub und Spritzern, wodurch Verunreinigungen, Ruß und das Risiko einer Überhitzung minimiert werden. In der Praxis führt dies zu saubereren Kanten, weniger Korrekturen der Parameter und geringeren Betriebskosten.

Bei der Auswahl des Schneidkopfes sollten Sie die Leistung der Faserquelle, den Bereich der verwendeten Materialien (Kohlenstoffstahl mit Sauerstoff, Edelstahl und Aluminium mit Stickstoff oder Luft), den Typ und den Durchmesser der Düsen sowie die Anforderungen an Höhe und Arbeitsgeschwindigkeit berücksichtigen. Wichtige unterstützende Funktionen sind: schneller Autofokus mit der Möglichkeit, Presets zu speichern, stabile Kühlung der optischen Zone, einfacher Zugang zum Schutzglas und einfache Düsenwechsel. Ebenso wichtig sind die Betriebsbedingungen der Maschine: funktionierender Rauchabzug, saubere und trockene Medien (Gas, Luft), richtige Belüftung sowie regelmäßige Kontrolle der Dichtungen und Montagesitze. Ein solcher Aufbau gewährleistet eine konstante optische Übertragung, stabilisiert die Strahlleistung und verlängert die Lebensdauer der Schlüsselkomponenten.

Im täglichen Betrieb ist eine schnelle und saubere Vorbereitung entscheidend: der Austausch des verbrauchten Schutzglases, die Auswahl der richtigen Düse für das Material und die Dicke, der Durchbruchstest mit einem Muster und das Speichern der Rezepturparameter. Diese Disziplin im Prozess ermöglicht es, das volle Potenzial der Faserlaser-Schneidköpfe auszuschöpfen – von hoher Geschwindigkeit und Präzision über saubere Kanten ohne Brandstellen bis hin zu vorhersehbaren Kosten pro Werkstück und weniger Serviceausfallzeiten.