Der Korb ist leer.

Die CNC-Abkantpresse der ULTIMATE-Serie ist eine moderne Maschine zum Biegen von Blechen in jedem Winkel. Das Design mit erhöhter Effizienz ermöglicht es Ihnen, präzises Biegen über längere Zeiträume aufrechtzuerhalten. Standardmäßig verfügt die Presse über vier Achsen: X, Y1, Y2, R und eine automatische Pfeilauslenkung. Cybelec 12PS CNC-Steuerung, Druck von 60 bis 400 Tonnen und Biegelänge von 1300 bis 6100 mm.

Ultimate -Abkantpressen sind ein fortschrittliches Werkzeug, das in der Industrie zur Kantenbearbeitung und zum Biegen von Materialien eingesetzt wird. Es handelt sich um ein vielseitiges Gerät, das eine präzise und effektive Kantenbearbeitung verschiedener Materialarten wie Stahl, Aluminium und Kunststoffe ermöglicht.

Ultimative Abkantpressen sind auf Leistung und Zuverlässigkeit ausgelegt. Es ist mit einer soliden Struktur ausgestattet, die Stabilität während des Betriebs gewährleistet. Die Maschinen verfügen außerdem über fortschrittliche Steuerungssysteme, die die Programmierung verschiedener Betriebsparameter wie Kantengeschwindigkeit, Biegewinkel und Andruckkraft ermöglichen.

Einer der Hauptvorteile der Ultimate -Abkantpressen ist ihre einfache Bedienung. Die intuitive Benutzeroberfläche ermöglicht dem Bediener eine einfache Programmierung und Steuerung des Bearbeitungsprozesses. Darüber hinaus sind die Pressen mit fortschrittlichen Sicherheitssystemen ausgestattet, die eine sichere Verwendung gewährleisten. Dank ihrer hohen Effizienz sind EASY-Abkantpressen eine ideale Lösung für Hersteller, die eine schnelle und präzise Kantenbearbeitung benötigen. Es kann in verschiedenen Branchen eingesetzt werden, beispielsweise in der Metallindustrie, der Tischlerei, der Möbelproduktion und der Kunststoffindustrie.

| Max. Dicke des gebogenen Blechs (S235) | bis 6,0 mm |

| Nenndruck | 1250 kN |

| Maximale Länge des gebogenen Blechs | 3100 mm |

| Einkerbungstiefe in Balken (Hals) | 320mm |

| Maximaler Verfahrweg des beweglichen Balkens | 120mm |

| Maximale Öffnungshöhe | 390mm |

| Abstand zwischen Balken | 2700 mm |

| Abgang der hinteren Stoßstange | 600mm |

| SERVO-Motorleistung | 11,0 kW |

| Länge | 3870 mm |

| Breite | 1550 mm |

| Höhe | 2400 mm |

| Waage | 7500 kg |

Es stellt sicher, dass über die gesamte Biegelänge der gleiche Biegewinkel eingehalten wird

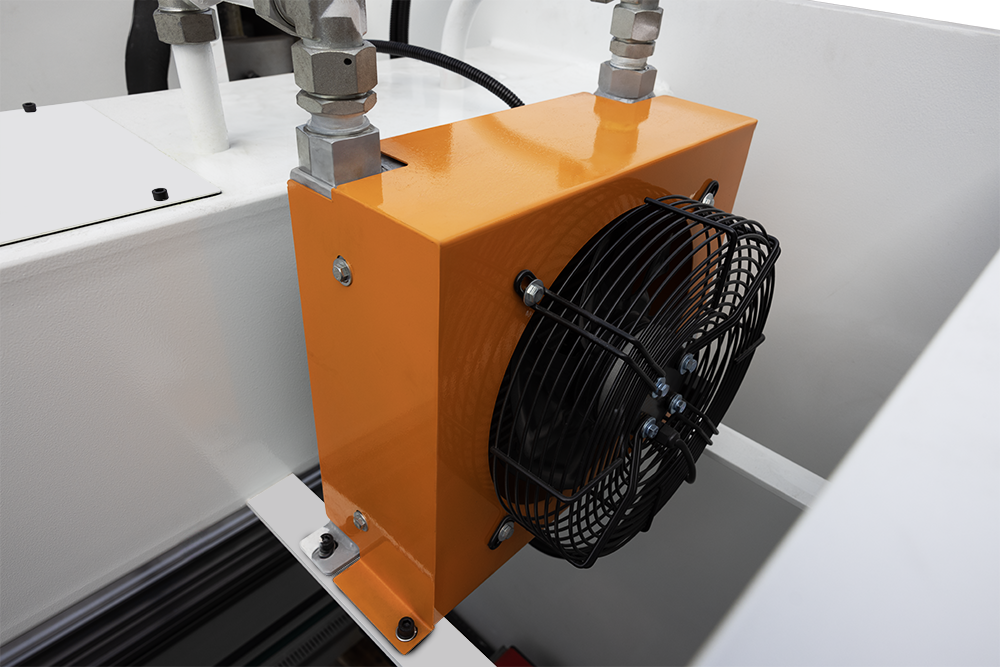

Das SOil Cooling System garantiert die Stabilität der Betriebsparameter der Maschine auch nach langem Dauerbetrieb.

Achsen Y1, Y2 – das sind die Achsen, die für den Betrieb des Biegebalkens verantwortlich sind. Y1 ist die linke Seite und Y2 ist die rechte Seite. Der gesamte Biegevorgang wird vom CNC-System über ein hydraulisches System gesteuert, das in das Messsystem integriert ist, das aus Messskalen besteht, die sich auf der linken und rechten Seite der Maschine befinden. CNC-gesteuerte Abkantpressen sind Synchronmaschinen, d. h. solche, die über eine unabhängige Steuerung der linken und rechten Aktuatoren verfügen, wodurch wir die Parallelität frei korrigieren und den Biegewinkel unabhängig auf beiden Seiten Y1 und Y2 korrigieren können.

X – Dies ist die Achse, die für die Bewegung des Stoßfängers in der Vorne-Hinten-Ebene verantwortlich ist. Es ist für die Einhaltung der Abmessungen der gefalteten Seiten des Details verantwortlich. Der Antrieb erfolgt über einen Schrittmotor oder Servoantrieb, der Antriebsmechanismus besteht aus Kugelumlaufspindeln. Der Encoder ist für die Bestimmung der Position und Genauigkeit des Stoßfängers verantwortlich. CNC-Steuerungen können die X -Position automatisch berechnen , um das geeignete Biegemaß zu erhalten. Dabei werden Dicke, Materialtyp, verwendete Werkzeuge, Biegewinkel und die Frage berücksichtigt, ob es sich bei dem Maß in der Zeichnung um ein Außen- oder Innenmaß handelt.

R – ist auch die Achse des Stoßfängers der Maschine, sie ist für die Bewegung in der Auf-Ab-Ebene verantwortlich. Der Antrieb erfolgt meist über ein Getriebe, das von einem Servoantrieb gesteuert wird. Der Encoder ist auch für Position und Genauigkeit verantwortlich. Der Nullpunkt für die R -Achse ist die Höhe der aktuell montierten Matrize auf dem Pressentisch. Bei modernen CNC-Steuerungen verfügen die Anschlagfinger über mehrere Referenz- oder Blechauflageebenen. Nach Auswahl der Anschlagposition in der Steuerung korrigiert die Maschine automatisch die Höhe R und die X-Position des Anschlags.

Der Körper der Abkantpresse besteht aus Seitenwänden und einem Tisch. Der Druck auf den Tisch wird durch den Biegebalken ausgeübt, der sich in den Führungen des Korpus bewegt. Sowohl der Tisch als auch der Balken werden an zwei Punkten gestützt. Wenn sehr große Kräfte auf das gebogene Blech einwirken, biegt sich der Tisch durch. Dies führt zu Problemen beim Ermitteln des angegebenen Winkels in der Tischmitte. Um über die gesamte Länge des gebogenen Blechs den gleichen Winkel zu erhalten, ist es notwendig, die Maschine mit einem Tischausgleichssystem auszustatten. Das am häufigsten verwendete System ist jedoch das mechanische System. Dabei handelt es sich um das sogenannte Gegenwellensystem. Die Unterseite der Pressstola ist so gefräst, dass sie zwei Streifen mit entgegengesetzten Wellen aufnehmen kann. Die untere Leiste ist feststehend, die obere wird manuell über eine Kurbel mit eingebauter Skala oder automatisch über ein von einem Servoantrieb angetriebenes Getriebe bedient. Dieses System kompensiert Tischverformungen, die während des Blechbiegevorgangs auftreten, perfekt und gewährleistet so eine hohe Genauigkeit bei der Einhaltung des eingestellten Winkelwerts.

Der Körper der Abkantpresse besteht aus Seitenwänden und einem Tisch. Der Druck auf den Tisch wird durch den Biegebalken ausgeübt, der sich in den Führungen des Korpus bewegt. Sowohl der Tisch als auch der Balken werden an zwei Punkten gestützt. Wenn sehr große Kräfte auf das gebogene Blech einwirken, biegt sich der Tisch durch. Dies führt zu Problemen beim Ermitteln des angegebenen Winkels in der Tischmitte. Um über die gesamte Länge des gebogenen Blechs den gleichen Winkel zu erhalten, ist es notwendig, die Maschine mit einem Tischausgleichssystem auszustatten. Das am häufigsten verwendete System ist jedoch das mechanische System. Dabei handelt es sich um das sogenannte Gegenwellensystem. Die Unterseite der Pressstola ist so gefräst, dass sie zwei Streifen mit entgegengesetzten Wellen aufnehmen kann. Die untere Leiste ist feststehend, die obere wird manuell über eine Kurbel mit eingebauter Skala oder automatisch über ein von einem Servoantrieb angetriebenes Getriebe bedient. Dieses System kompensiert Tischverformungen, die während des Blechbiegevorgangs auftreten, perfekt und gewährleistet so eine hohe Genauigkeit bei der Einhaltung des eingestellten Winkelwerts.

Hersteller: Cormak

CORMAK JERZY ZALEWSKI

Straße: Brzeska 120, 08-110 Siedlce, Polen

phone: +48 501 944 934

export@cormak.pl

phone: +48 609 939 400

export@cormak.pl

phone: +48 609 939 051

export@cormak.pl

phone: +48 609 939 741

export@cormak.pl