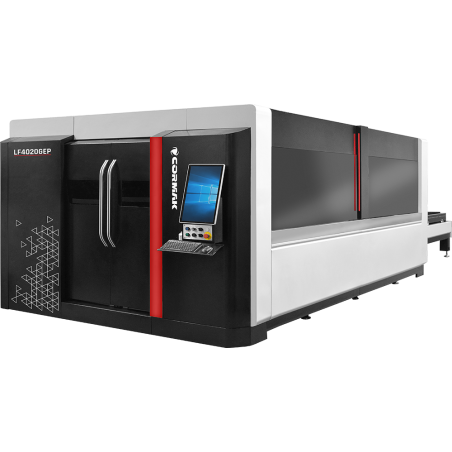

Die geschlossene Konstruktion organisiert den Prozess vom Blechzufuhr bis zur Aufnahme der fertigen Teile und reduziert gleichzeitig die Emission von Rauch und gestreutem Strahlung außerhalb des Arbeitsbereichs. Dank der konstanten Bedingungen im Inneren der Kammer – kontrollierte Belüftung, funktionierende Filter und stabile Kühlung – halten die Faserquelle und der Schneidkopf ihre Parameter, was zu einer sauberen Kante, einem vorhersehbaren Durchschneiden und einer gleichmäßigen Fuge über die gesamte Schneidlänge führt. Das geschlossene Gehäuse, Sicherheitsvorhänge/ -systeme und der logische Zugang für Wartungsarbeiten erhöhen den Komfort des Bedieners, erleichtern tägliche Aufgaben und verkürzen die Auftragsvorbereitungszeit.

In der Praxis eignen sich geschlossene Laser dort, wo Wiederholgenauigkeit der Qualität und Sicherheitsstandards (BHP) wichtig sind: Mehrschichtproduktion, Schneiden von dünnen und mitteldicken Blechen, Serienfertigung von Teilen, die eine ästhetische Kante ohne übermäßige Nachbearbeitung erfordern. Der richtig ausgewählte Schneidkopf (Autofokus, schneller Höhensensor), kompatible Düsen und Schutzgläser sowie ein Chiller mit der richtigen Leistung ermöglichen es, die stabile Strahlleistung und die lange Lebensdauer der optischen Komponenten aufrechtzuerhalten. Eine gute Praxis ist die regelmäßige Kontrolle der Schutzgläser und Düsen, saubere Prozessmedien, das Speichern von Rezepturen für Referenzmaterialien und die Pflege der Filter- und Abzugssysteme – dies sind einfache Maßnahmen, die die Betriebskosten erheblich senken und Ausfallzeiten minimieren.